针对危险品仓储管理中存在的数据采集不够准确、自动化程度不高的问题,本文危险品仓库的典型收发作业为例,把射频识别( Radio Frequency Identification,RFID)技术引入到其仓储管理过程中,在仓库现有设施设备的基础上,给出了一种基于RFID 的危险品仓储管理系统的总体设计,最后提出了该技术未来的应用方向。

危险品仓储管理安全问题一直是各级人员关注的焦点。当前,国内重点单位仓库为加强危险品安全管理水平,普遍采用了信息管理系统,但大部分系统只具有单一的防盗报警功能,出入库、登记统计等相关业务仍然采用人工管理方式,不仅耗时费力、作业效率低下,而且极易导致管理混乱,产生数据差错,给企业带来不必要的经济损失,若是这些危险品流落出去,也将是国家和社会稳定的一个安全隐患。

鉴于危险品仓储安全性的特殊要求,如何改进现有的危险品数据采集和监管方式,提高危险品仓储安全管理的水平,成为一个广泛关注的话题。基于RFID 技术的危险品仓储管理系统为解决上述问题提供了一种可能的解决途径。RFID 技术是自动识别技术的一种,它通过无线射频方式进行非接触双向通信,对目标加以识别并获取相关数据。典型的RFID 系统一般由电子标签、读写器和计算机通信网络组成。用RFID 电子标签支持现今的仓储管理系统的优势在于: 实现数据采集自动化,消除人工统计的差错; 实现全程跟踪库存危险品的换垛移位情况,消除人工管理的混乱情况; 非接触远距离识别,减少人员与爆炸危险品的接触,提高安全系数。

目前RFID 已经被多个国家用于军事物流领域,在伊拉克战争中,美军国防部准确追踪其发往海湾的4 万个集装箱,并指挥和控制它们的接收、分发和调换。正是由于RFID 技术的应用,使得美军后勤补给和装备保障能力变得前所未有的强大,成为伊拉克战争胜利的一个重要因素。考虑到RFID 技术在物流领域的成功应用,以及近年来危险品物流中发生事故的经验教训和仓储安全性的特殊要求,本文将RFID技术引入到危险品仓储的管理过程中,目标是有效降低或消除危险品在仓储过程中发生事故的可能性,确保其在仓储过程中的安全。

一、某危险品仓库的业务分析

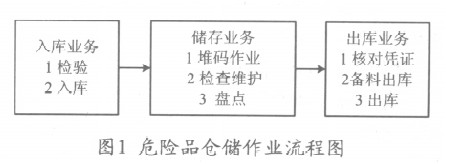

以某危险品仓库典型物流作业为例,进行仓储管理业务分析。危险品仓储作业流程主要包括3 个阶段,如图1 所示。

1. 入库业务

按照接收计划,核对物资凭证,进行数质量检验,安排物资入库,并根据物资种类型号,建账立卡。这个阶段产生入库物资、垛位移动和改变前后的库存总量单据。

2. 储存业务

按照品种、批次、质量等级就行堆码,依据规定,定期检查库存物资的储存状况,做好维护保养,盘点库存物资。这个阶段生成安全检查记录、储存状态基本信息、库存物资数据,并对近期出入库业务进行信息分析,如雷管库存数量分析( 是否超出或者短缺) 、库存垛位分析、雷管来源和去向。

3. 出库业务

按照发出计划,核对物资凭证,科学选择库房和垛位,安排器材出库。这个阶段产生出库物资、垛位移动和改变前后的库存总量单据。

二、基于RFID 的危险品仓储管理系统设计

由仓储信息管理系统的组成原则,系统的设计方案包括硬件系统和软件系统。硬件系统包括前端的RFID 手持系统和位于中间层的通讯传输系统构成,完成信息的采集、转换以及数据从手持设备到系统的传输和格式匹配; 软件系统包括后端的信息管理系统,负责整个仓储系统的管理和控制。

1. 系统硬件构成

硬件系统由仓储管理系统服务器、有线通信网络、手持设备通讯座、门禁系统和RFID 手持系统等组成。为了与当前的监控系统集成兼容,管理系统服务器采用仓库的安全监控系统服务器; 考虑到系统成本和部分危险品对无线射频电流的敏感性,通信网络模块利用仓库现有的有线监控传输网络。

门禁系统包括系统控制的电子门和安装在两侧的电子标签读写器。RFID 手持系统包括电子标签及RFID 手持设备两部分。本系统电子标签芯片采用INTERMEC公司的915MHz 芯片,该芯片通信速率9600bps,典型作用距离1. 5m。RFID 手持设备采用Intermec 的IP4,它是一款兼容了部分PDA功能的性能独特的移动RFID 读写器,负责采集数据( 可支持条码采集和RFID 标签采集) 和读写RFID 标签; 并进行相应的处理、存储和通讯。手持设备通讯座通过仓库有线网络,将采集到的数据传送给管理系统。

2. 系统流程分析

(1) 系统的主业务流程

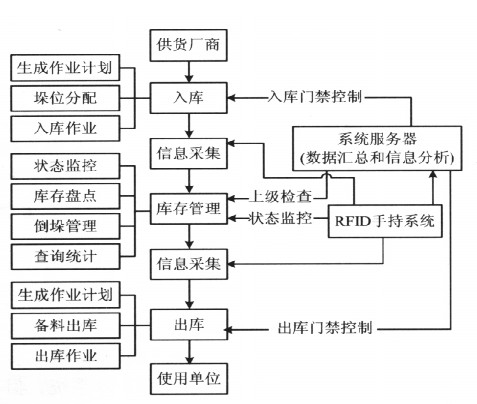

根据危险品的流向,系统的业务流程如图2 所示。

(2) 入库作业流程

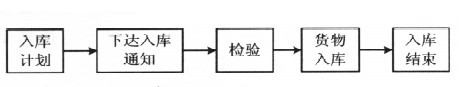

入库作业流程如图3 所示。

①入库计划。管理系统将根据危险品种类、数量等信息自动拟制本次入库作业计划( 包括所需人员、车辆、保障器材和安全注意事项) ,并派生出对应的电子码( 或是使用每种危险品的EPC 编码) ,将其写入电子标签的芯片内,结合当前库房垛位情况,为每类将要入库的货物指定相应的垛位。

②下达入库通知。自动打印入库通知单,管理系统根据货车使用情况,为入库器材指定装卸货车,并将货车的识别电子码注明在入库单中,同时将入库通知单下达给仓库保管员。

③检验。核对货物凭证,检验数质量情况,在合格货物包装上、货车两侧贴上电子标签

④货物入库。仓库保管员接到入库通知单后,组织人员将入库货物按种类、型号分别放置在指定的货车上; 驶至装有识读器的入库门时,门禁系统通过获取货车识别电子码,自动获取到货车所载的全部货品的电子码,将数据传入计算机主控系统中,并核对车载货物是否与入库单相符合; 仓库保管员通过主控系统分配的垛位,组织人员进行码放作业。

⑤入库结束。全部入库货品上架后,对货车标签进行消磁,驾驶员将空载货车驶至出库门,管理系统通过获取货车信息检测货品是否全部上架,核查无误后授权出库,并完成相应的记录。

(3) 仓库管理作业流程

①库存盘点。仓库管理员接到盘点指令后,携带手持IP4 进入库区,依次遍历全部货位并将所收集到的全部货物信息通过无线网络实时地传送给主控计算机; 主控计算机将发送过来的货品信息与存储在计算机中的全部货品内容互相比对,自动生成货物数据清单,并将盘点结果告知仓库主管。

②库房状态监控。通过对库房温、湿度仪的数据采集,进行库存状态的实时监控。

③翻堆倒垛管理。按照危险品存储管理规定,对长期存储的货物进行翻堆倒垛。仓库管理员使用库房垛位电子示意图,进行可视化的货位调整操作。在管理系统上完成货位调整后,生成货位调整示意图,保管员依据示意图进行翻堆倒垛作业。

(4) 出库作业流程

出库作业流程和入库作业流程基本相似,这里不再详述。

3. 系统数据流程分析

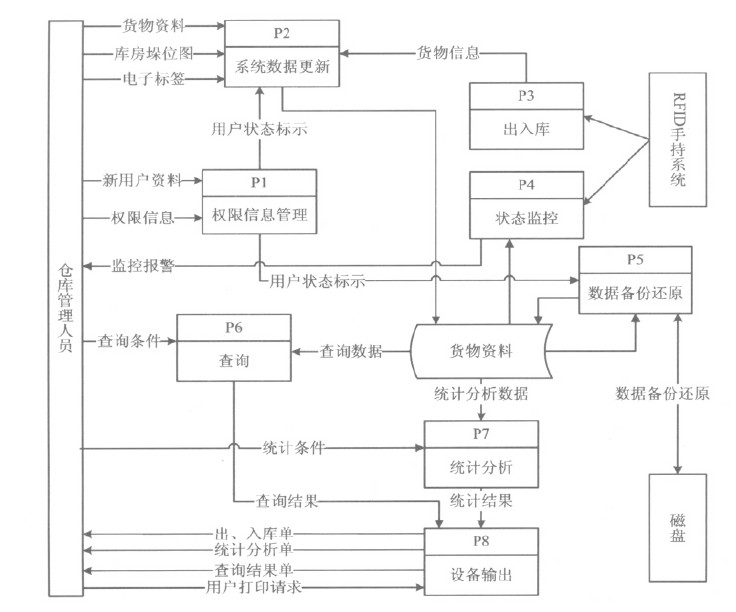

根据危险品仓储的管理业务流程,采用结构化设计( SD) 的分析方法,得出系统内部数据流程图如图4 所示。RFID 手持系统用于对危险品出入库的相关数据和实时监控等情况进行管理; 不同级别的用户对系统中危险品数据的更新、查询、删除等操作。

4. 系统功能设计

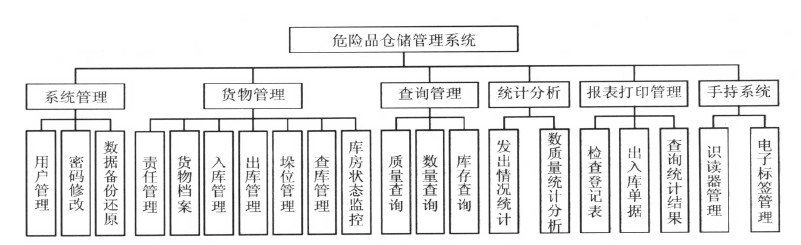

通过对系统的业务流程和数据流程分析,得出系统的核心模块如图5 所示。

(1) 系统管理模块

用户管理主要提供用户添加、删除,用户权限设置,密码修改功能; 系统登录模块主要是用户通过用户类型、用户编号、密码登录系统。

(2) 货物管理模块

货物档案管理子模块主要是明确货物的用途、基本性能、主要组成等情况,为生成收发作业计划提供查询依据。入库、出库管理子模块是记录危险品货物的出入库情况,该模块中危险品名称、号码、出入库时间均通过阅读器阅读电子标签录入,避免了传统人工盘点时录入货物时的人为错误和人工管理出现的虚假现象。垛位管理子模块主要是通过库房垛位电子示意图来实时显示库房垛位的存放状态,为管理人员安排货物出入库提供决策支持。

(3) 查询管理模块

查询模块中的三个子模块都支持多条件查询,如质量查询中可以通过危险品类型、名称、编号和日期实现查询。库存查询子模块主要是通过库存总揽查询每种货物的当前库存情况

( 4) 统计分析

发出情况统计子模块是指通过柱状图反应各类危险品的出入库数量和时间; 数质量统计分析子模块指通过柱形图的不同颜色反应当前库存中各类货物的新品数、堪品数、废品数等情况。

三、结束语

基于RFID 的危险品仓储管理系统,利用现代信息采集技术以及信息传送方式,解决了现在数据采集方式落后和监控不严密的问题,进而达到及时制止非法行为、预防事故发生等安全管理的目的。在危险品仓库推行RFID 技术,可能暂时会出现增添设备、业务流程改变以及工作量加大等问题,所以,我们建议在危险品仓库现有设施设备基础上,选择部分配套较好的单位进行实验试点,通过解决实际使用中遇到的各种问题,不断完善RFID 技术在危险品仓储中的应用研究。